- スマートビルド

- なぜアルカディアなのか

- 製品紹介

-

-

-

ハーネス設計、見積もり、製造のオールインワン・システム

-

-

-

製品バンドル

ハーネス・デザイナーとメーカーに最適

-

-

-

拡張と統合

アルカディア・プロフェッショナル・ライセンスでのみ利用可能

-

-

-

-

-

- 価格

- リソース

-

-

リソース

-

-

ハーネス設計、見積もり、製造のオールインワン・システム

製品バンドル

ハーネス・デザイナーとメーカーに最適

拡張と統合

アルカディア・プロフェッショナル・ライセンスでのみ利用可能

ケーブル・ハーネスを設計する際に、基本を思い出しておくことは決して損にはならない。

アプリケーションが意図したとおりに機能するためには、すべてのコンポーネントとケーブル・アセンブリを注意深く考慮する必要があります。これはワイヤーハーネスも同様です。あらゆるタイプのワイヤーハーネスを使用することで、接続の緩み、ショート、その他の電気的問題のリスクを低減し、システムの効率性、信頼性、安全性を向上させることができます。

ワイヤーハーネスの設計は、特定の要因によって決まります。これらの要因を覚えておくことで、ワイヤーハーネスに関してアプリケーションが何を必要としているかを正確に理解することができます。

ワイヤー・ハーネス・アセンブリを設計する際には、以下の10の要素を考慮してください:

これは実に基本的なことですが、アプリケーションにとって最も信頼性の高いワイヤーハーネスを設計するためには、とても必要なことなのです。ワイヤーハーネスの設計には、システム内の異なるコンポーネント間で電気信号と電力を伝送する以外に何が必要でしょうか?

例えば、自動車のワイヤーハーネスをカスタム・ステレオのワイヤーハーネスと同じように設計することはないでしょう。アプリケーションの具体的なニーズを考えてください。例えば、振動に耐える必要があるか?(すべての電子機器は振動しますが、エンジンのワイヤーハーネスにはさらに考慮すべき点があります)。ワイヤーハーネスは電磁干渉(EMI)から保護する必要がありますか?熱や圧力などの特定の環境条件に耐える必要がありますか?

特定の用途に適したワイヤの選択に関するガイダンスを提供する関連規格を常に確認してください。これにより、最終的に選択するワイヤーが必要な要件を満たしていることが保証されます。ワイヤ・ハーネス・アセンブリを設計する際に考慮すべき主な要因を以下に示します。

電気的要件は何ですか?これは、ワイヤーのゲージまたは太さによって決まります。適切なゲージの電線を選ぶには、電線が流す電流の容量と量を考慮する必要があります。これはアンペアで測定されます。長さも重要です。ワイヤーが長ければ長いほど、抵抗と熱によって失われる電圧は大きくなります。この問題は、ワイヤーのゲージを長くすることで回避できます。

適切な電線は、アプリケーションの環境で容易に使用することができます。例えば、ハーネスが高温にさらされる場合は、高温定格の電線を選択する必要があります。ハーネスが湿気にさらされる場合は、耐湿性コーティングが施された電線を選択する。

正確で効率的な出力は、ワイヤーが機械的ストレスに耐えられるかどうかでも決まります。これには、折れたり電気的特性を失うことなく、曲げたりねじったりすることが含まれる。また、摩擦や擦り傷にさらされる場合は、ワイヤーの耐摩耗性も重要です。

コネクターは、摩耗やEMIなどの環境条件からワイヤーを保護しながら、電気回路を作ります。

コネクターは、電気的および機械的特性に基づいて選択する必要があります。ワイヤー自体がコネクターに影響を与えるので、ワイヤーの材質、ゲージ、長さを把握しておく必要があります。

回路のサイズと密度、スペースの制限も考慮する必要があります。必要であれば、ワイヤーの接続や取り外しのしやすさも考慮するとよいでしょう。そしてもちろん、絶縁は必要か?

基板対基板用、電線対電線用、基板対電線用の適切なコネクターが必要です。コネクタのハードウェアにも配慮してください。クランプ装置やその他のハードウェアは、コネクターの取り付けとサポートに使用されるため、優れた品質が求められます。

標準的で一般的なコネクターやその他の部品を使いましょう。必要なものを調達するのが簡単になります。クラウドベースのArcadia Component Databaseを使えば、さらに一歩前進できます。適切な部品を素早く検索できるだけでなく、部品に必要なドキュメントを呼び出すこともできます。また、在庫の重複を避け、購買チームが価格の詳細を素早く確認するのにも役立ちます。

ケーブルハーネスの設計を成功させるには、電線の配線が大きな役割を果たします。まず、電線がアクセスしやすいように配線されていることを確認します。最適な位置決めが鍵です。ハーネスは、取り付けやメンテナンスが容易であることが望ましい。電線の交換や修理が必要な場合、それも簡単でなければなりません。

また、ワイヤーハーネスの性能に影響を及ぼす可能性のあるEMIの発生源も考慮する必要があります。ケーブルとワイヤーハーネスの設計における配線は、干渉のリスクを最小限に抑え、信号の劣化を防ぐ必要があります。

機能、電圧、信号の種類に応じてこれを行うことで、干渉を防ぎ、ワイヤーがそれぞれのデバイスに正しく接続されていることを確認できます。配線が正しい電気系統のポイントに接続されていることを確認します。

ワイヤーハーネスアセンブリのストレインリリーフを設計することで、頭痛の種を防ぐことができます。これを怠ると、振動や引っ張りなどの力によってワイヤが緩んだり、断線したりする可能性があります。これは、ワイヤーハーネスが高レベルの機械的ストレスにさらされるアプリケーションでは特に重要です。

最初の仕事は、潜在的なストレス源を特定することです。ストレインリリーフのために、ケーブルマネージメントを検討してください。グロメット、ケーブルクランプ、ケーブルタイなどのコンポーネントで、ワイヤーハーネスアセンブリを保護することができます。具体的な用途、環境、ワイヤーハーネス全体の設計によって選択します。

次に、ワイヤーハーネス内のストレインリリーフ部品の適切な位置を決めます。通常、ワイヤーハーネスからワイヤーが出る箇所は最も傷つきやすいため、ストレインリリーフ部品を配置する必要があります。(また、ワイヤーハーネスの構造的な完全性を維持しつつ、必要に応じて移動したり曲げたりできるように、ワイヤーハーネスが十分に柔軟であることを確認する必要があります)。

ストレインリリーフの材質の検討もお忘れなく。環境条件に耐え、強度や耐薬品性など必要な特性を備えていなければなりません。

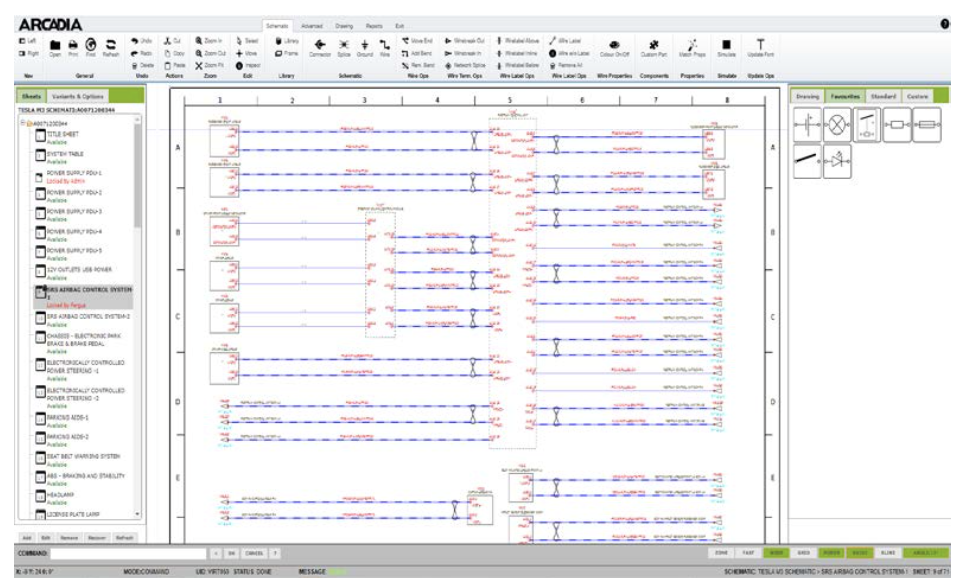

初期段階で正しく作成することが重要であるため、ワイヤーハーネス図を手作業で作成しないことをお勧めします。設計された配線図は、コンピュータ支援設計やECADなどの優れたワイヤーハーネス設計ツールを使用して作成されます。

例えば、クラウドベースの最先端のArcadiaスイート。これにより、エンジニアは電気システムやワイヤーハーネスの設計とシミュレーションを行うことができる。例えば、ブラウザだけで設計をチェックし、動作や電圧降下をリアルタイムで確認し、必要な調整を行うことができます。この段階で、設計が安全基準を満たしているかどうかを調べることもできます。

Arcadia Schematicのような適切なソフトウェアを使用することで、業界標準や仕様に確実に準拠しながら、精度と設計品質を向上させることができます。これらのツールは、配線間の干渉、電圧降下、配線長の制限など、エラーや品質の問題を引き起こす可能性のある潜在的な問題を特定するのに役立ちます。

また、設計プロセスをスピードアップし、エラーや手戻りを大幅に削減します。回路図とシームレスに統合されたArcadia Harnessは、あらゆる視点からコンポーネントを表示し、各スプライスの構築方法を示す包括的なスプライスダイアグラム生成によるスプライスバランス機能を提供します。ワイヤハーネス図にコネクタとスプライスのラベルを追加できます。

ワイヤーハーネスは、構造的な完全性を維持しながらも、必要に応じて移動したり曲げたりできるような柔軟性を確保する必要があります。Arcadiaスイートはこれを可能にします。これらすべてが、設計段階の最適化を支援し、多大なコスト削減につながります。手作業によるワイヤーハーネス図は、単に非効率的な作業方法です。

ワイヤーハーネスを損傷から守るために、保護シースまたはスリーブで覆う必要があります。絶縁層を増やすことで、ワイヤーやケーブルを保護することができます。これには、ワイヤーハーネスがさらされる環境条件と保護被覆の材質を理解することが必要です。

例えば、カスタム・エンジンのワイヤーハーネスを設計する場合、振動、ガタ、流体、化学物質が懸念されます。保護カバーの素材は、これらの脅威に対応する必要があります。保護カバーの種類は、編組チューブ(または織機)を引っ張ったものから、テープ、スパイラル・ラップ、熱収縮スリーブまでさまざまです。

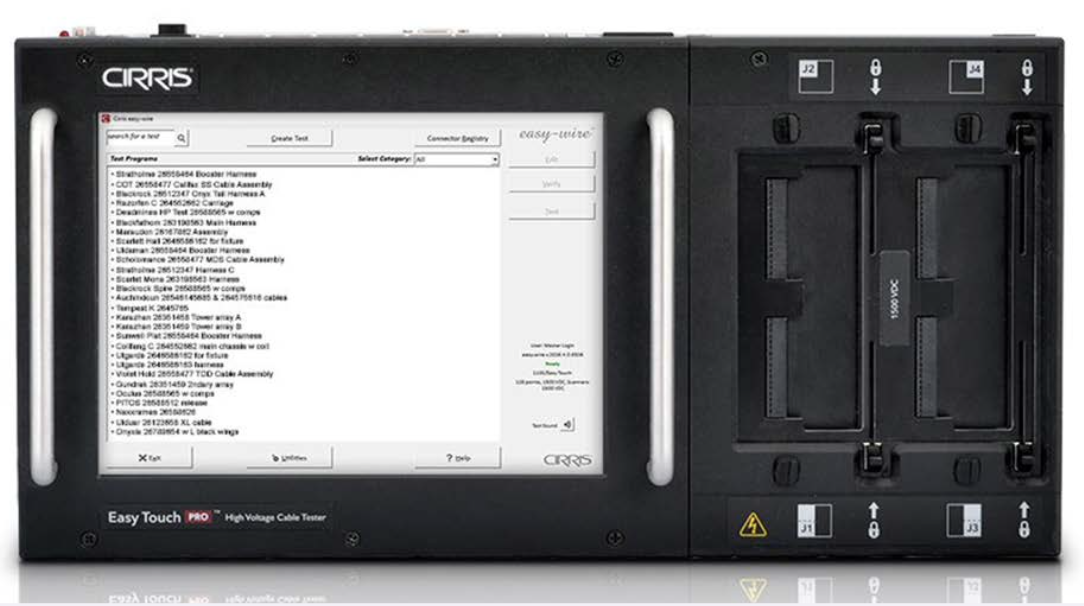

設計の初期段階であっても、常にテストを念頭に置いてください。そうすることで、常に気を引き締めることができます。プロトタイプをテストする際に見落としがあると、品質管理段階でダウンタイムが発生し、設計のテーブルに戻ってしまう危険性があります。電気的完全性をチェックできる適切な機器があることを確認してください。人手を介さずに、被試験ユニット(UUT)のすべての導体にわたって故障を特定できるものでなければなりません。

接続の品質をテストするのです。埋め込み抵抗器や電気的な負荷も含めたいものです。基本的には、次のようなテストが必要です:

もちろん、クラウドベースのテスト・インターフェースを提供するアルカディア・ハーネス・マニュファクチャリングを利用すれば、より簡単にテストを行うことができます。手作業によるテスト・コードの作成と入力が不要になり、技術者の時間を節約し、手作業によるミスを避けることができます。ハーネスをビルドし、学習し、ゴールデンサンプルビルドに対してテストすることなく、CADと100%一致するようにハーネスをビルドすることができます。

ドキュメンテーションは、アフターセールスおよびサービス技術者にとって非常に重要です。これには、回路図設計とすべてのコネクタ情報を含むインテリジェントな技術出版物のエクスポートと、シンプルなオンライン/オフラインビューアに組み込まれたロケーションが含まれます。これにより、技術出版物の作成が容易になり、サービスエンジニアが理解しやすくなります。

ワイヤーハーネスの設計と製造プロセスには、規制と規格があります。ハーネスの設計がこれらに準拠していることを確認してください。

各地域で電気機器の試験が実施されています。IPC/WHMA-A-620はワイヤーハーネス組立の業界標準であり、米国では主流となっています:

アルカディアのクラウドベースのソフトウェア・スイートは、ワイヤーハーネスの設計プロセスを合理化し、効率性と生産性を大幅に向上させます。今すぐ 7日間の無料トライアルをお試しください。クラウド上で動作するため、当社のソリューションをお試しいただくのは簡単です。

何が違うのか?オンプレミス・ソフトウェアは、あなたのコンピューターにインストールされ、そこに留まります。サーバー・インフラが必要で、一般的に高価です。SaaS(サービスとしてのソフトウェア)として知られるクラウドソフトウェアは話が違います。どこにいてもコラボレーションが可能で、チームと共有することで、よりダイナミックに、より速く仕事を進め、全員が同じ見解を持つことができます。

どのように機能するか、まずはお確かめください。ご不明な点がございましたら、いつでもお気軽にお問い合わせください。弊社はワイヤーハーネス設計のための最初のクラウドベースのソフトウェアであり、新しい製品で革新を続けています。

このブログについて質問がありますか? お問い合わせください。