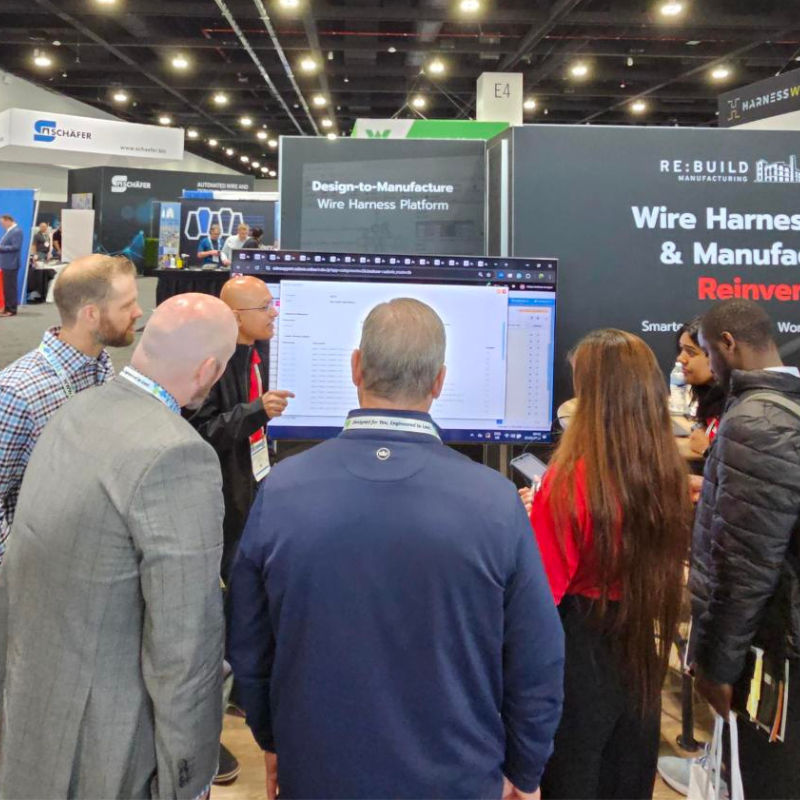

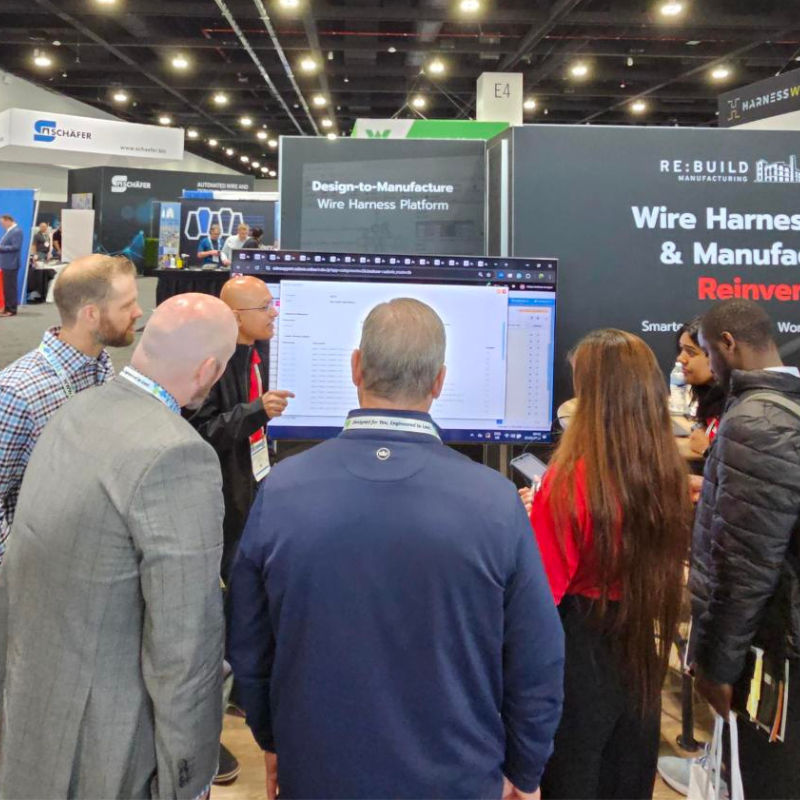

WireTech 2025でCadonixにご参加ください! Cadonixは、9月10日から11日までテキサス州エルパソのエルパソ・コンベンション・センターで開催される WireTech 2025 Conferenceに出展します。クラウドベースのワイヤーハーネス設計・製造ソリューションで信頼される企業として、当社の最新イノベーションがこれまでにない生産合理化を実現する様子をお見せする準備が整っています。 127番ブースにて このイベントを見逃せない理由 WireTechはワイヤーハーネス製造業界のトップが一堂に会するイベントで、今年は記録を塗り替えることになるでしょう。Cadonixでは、メーカーが変化を乗り切り、急速に進化する市場で競争力を維持できるよう支援することをお約束します。 私たちのブースでは、次のようなことができます: アルカディアの最新機能により、ハーネスの設計・製造プロセスがどのように効率化されるかを、当社のエンジニアや製品スペシャリストと1対1でご紹介します。 より迅速な設計、シームレスなチームコラボレーション、正確なレポーティングを可能にすることで、 Arcadia がどのようにコスト削減と市場投入までの時間の短縮に貢献しているかをご覧ください。 さらに強力な製造プラットフォームへと進化するプラットフォームの次なる展開を、独占プレビューでご覧ください。

WireTech 2025でCadonixにご参加ください! Cadonixは、9月10日から11日までテキサス州エルパソのエルパソ・コンベンション・センターで開催される WireTech 2025 Conferenceに出展します。クラウドベースのワイヤーハーネス設計・製造ソリューションで信頼される企業として、当社の最新イノベーションがこれまでにない生産合理化を実現する様子をお見せする準備が整っています。 127番ブースにて このイベントを見逃せない理由 WireTechはワイヤーハーネス製造業界のトップが一堂に会するイベントで、今年は記録を塗り替えることになるでしょう。Cadonixでは、メーカーが変化を乗り切り、急速に進化する市場で競争力を維持できるよう支援することをお約束します。 私たちのブースでは、次のようなことができます: アルカディアの最新機能により、ハーネスの設計・製造プロセスがどのように効率化されるかを、当社のエンジニアや製品スペシャリストと1対1でご紹介します。 より迅速な設計、シームレスなチームコラボレーション、正確なレポーティングを可能にすることで、 Arcadia がどのようにコスト削減と市場投入までの時間の短縮に貢献しているかをご覧ください。 さらに強力な製造プラットフォームへと進化するプラットフォームの次なる展開を、独占プレビューでご覧ください。

ワイヤーハーネスのための電子書籍 デザイン 設計と製造のエキスパート クラウドベースのECADソフトウェアを使いこなす ECADガイドをダウンロード なぜクリチュアルなのか ECADプラットフォームは、プロセスを難しくするのではなく、より簡単にする必要があります。 新しいテクノロジーのためにデザインしているのに、なぜ古い手法を使っているのですか? クラウドベースのECADソフトウェアは業界に革命をもたらしました。これにより、エンジニアはコストを大幅に削減しながら、正確な製造データを使用して、より迅速で高品質なワイヤーハーネス設計を作成できるようになりました。 しかし、それはどのように実現されているのでしょうか?当社の新しいeBookでは、クラウドベースのECADソフトウェアの利点とベストプラクティス、そしてまだ移行していないのであれば移行すべき理由について説明しています。 クラウドベースのワイヤーハーネスを実現するためのガイドをダウンロードする チームが必要とする競争優位性を引き出す

設計と製造現場のギャップを埋める ワイヤーハーネスは現代の電子機器の神経系です。しかし、製品設計チームはその複雑さを過小評価し、開発プロセスで後回しにすることがよくあります。この見落としは、しばしば予期せぬ長いリードタイムと製造上の課題をもたらします。 ワイヤーハーネスは現代の電子機器の神経系です。しかし、製品設計チームはその複雑さを過小評価し、開発プロセスで後回しにすることがよくあります。この見落としは、しばしば予期せぬ長いリードタイムと製造上の課題をもたらします。 EE WorldのTraining Daysとの セッションでは、設計と製造のギャップを埋める方法、設計段階の早い段階でワイヤーハーネスに対処することがなぜ重要なのか、そうすることでリードタイムと総コストを大幅に削減できる方法に焦点を当てています。 このディスカッションの中で、発見してほしい: 優れたデザインが製造業で苦戦する理由 設計と製造の断絶 品質とコンプライアンスの課題 既存市場の状況 シームレスなデジタルの糸の構築 接続されたデータが解決すること 今すぐ登録し、あなたとあなたのチームが設計と製造プロセスの間のより良い整合を作成する方法について、この2つの業界の専門家から話を聞く! スピーカー Vidhya Arivalaganリード・プロダクト・マネージャーRe:Build Cadonix Vidhya ArivalaganはCadonixのリードプロダクトマネージャーで、革新的なワイヤーハーネス設計・製造ソフトウェアであるArcadiaのビジョン、戦略、デリバリーを推進しています。QAからシニアプロダクトリーダーシップまで10年以上の経験を持ち、アジャイルで機能横断的なコラボレーションを通じて、顧客のニーズを市場をリードするソリューションに変換することを得意としています。 電気工学研究の経歴を持つ彼女は、技術的な洞察力と戦略的な製品に関する専門知識の稀有な融合をもたらしている。 Aimee Kalnoskas 編集長 EE World Online Aimee Kalnoskasは、EE WorldおよびWTWHオンラインコミュニティ、EDABoard.com、Electro-Tech-Online.com(EngineersGarage.comを含む)の編集長を務めています。1984年にエレクトロニクスと技術出版の分野でキャリアをスタートさせ、数多くの業界イベントで講演者やパネリストを務め、エレクトロニクス業界にサービスを提供する多くのウェブキャストでモデレーターを務めています。 エイミーが電子工学に興味を持ち始めたのは、電子工学技術者である父親が、オシロスコープが7人の子供たちのために非常に効果的なナイトライトにもなると感じていたおかげである。 今すぐ録画を見る

WireTech 2025でCadonixにご参加ください! Cadonixは、9月10日から11日までテキサス州エルパソのエルパソ・コンベンション・センターで開催される WireTech 2025 Conferenceに出展します。クラウドベースのワイヤーハーネス設計・製造ソリューションで信頼される企業として、当社の最新イノベーションがこれまでにない生産合理化を実現する様子をお見せする準備が整っています。 127番ブースにて このイベントを見逃せない理由 WireTechはワイヤーハーネス製造業界のトップが一堂に会するイベントで、今年は記録を塗り替えることになるでしょう。Cadonixでは、メーカーが変化を乗り切り、急速に進化する市場で競争力を維持できるよう支援することをお約束します。 私たちのブースでは、次のようなことができます: アルカディアの最新機能により、ハーネスの設計・製造プロセスがどのように効率化されるかを、当社のエンジニアや製品スペシャリストと1対1でご紹介します。 より迅速な設計、シームレスなチームコラボレーション、正確なレポーティングを可能にすることで、 Arcadia がどのようにコスト削減と市場投入までの時間の短縮に貢献しているかをご覧ください。 さらに強力な製造プラットフォームへと進化するプラットフォームの次なる展開を、独占プレビューでご覧ください。

過酷な条件や厳しい環境に対応するワイヤーハーネスの設計には、特有の課題を深く理解する必要があります。極端な温度、湿気、化学物質、機械的ストレス、電磁干渉などは、考慮すべき要因のほんの一部に過ぎません。ハーネスの信頼性、安全性、耐久性を確保するには、設計プロセスの早い段階でこれらの要因に対処することが重要です。 過酷な環境とソリューション まず、ワイヤーハーネスがさらされやすい温度から説明しよう。 1.高温 高温にさらされるワイヤーハーネスには、機能性と安全性に影響を及ぼすいくつかの問題が発生する危険性があります。絶縁材が劣化したり、もろくなったり、ひび割れたり、あるいは溶けたりすることがあります。これは短絡や電気的故障につながる可能性があります。導体が熱によって膨張し、接続が緩んで断続的な問題が発生する可能性もあります。 高温は、材料を劣化させ、腐食につながる化学反応を加速させる可能性がある。深刻なケースでは、過度の熱によって可燃性部品が発火し、火災の危険性が生じます。これらの懸念に対処するためには、耐熱素材を使用し、ハーネス設計に効果的な熱管理を取り入れることが重要です。 ソリューション 2.低温 ここで最も懸念されるのは、絶縁材に脆性が生じ、機械的ストレスで亀裂や破損が生じやすくなることだ。これは電線の露出につながり、短絡や電気的故障のリスクを高めます。また、低温によって材料が収縮し、接続が緩んで信頼性の低い性能や断続的な故障につながる可能性もあります。 素材によっては柔軟性が失われ、移動や振動時のひずみが大きくなり、損傷のリスクをさらに悪化させるものもある。このようなリスクを軽減するためには、寒い環境でも柔軟性と耐久性を維持できるように特別に設計された素材を使用することが重要です。 ソリューション 3.湿気と水への暴露 海洋や産業などの環境では、高湿度、雨、あるいは直接水に浸されるため、防水ハーネスは非常に重要です。水分がハーネスに浸入すると、回路がショートしたり、金属部品が腐食したり、電気的な故障につながる可能性があります。海水、特に海洋環境では、腐食が著しく促進され、さらに重大な脅威となります。 ソリューション 4.化学物質への暴露 産業環境では、ワイヤーハーネスはしばしば化学薬品、油、溶剤にさらされ、絶縁材料を劣化させます。この劣化は、もろさ、ひび割れ、膨張につながり、ハーネスの完全性を損ない、電気的問題のリスクを高めます。 ソリューション 5.機械的ストレスと摩耗 産業用、自動車用、航空宇宙用のワイヤーハーネスは、振動、移動、摩耗による機械的ストレスを受けます。これらの力は絶縁体を摩耗させ、電線の露出、短絡、あるいは完全な故障につながる可能性があります。 ソリューション 6.EMIとRFI ワイヤーハーネスは、重機の近くや航空宇宙用途など、電磁干渉が大きい環境では、不要な信号を拾ったり、他の電子システムに干渉したりすることがあります。その結果、データの破損や通信エラー、機器の誤動作を引き起こす可能性があります。 ソリューション EMIやRFIから保護するために、編組シールドや箔シールドを施したシールドケーブルを使用してください。ノイズを効果的に低減するには、シールドの適切な接地が不可欠です。 過酷な条件下でのワイヤーハーネス設計における追加戦略 過酷な環境で使用するワイヤーハーネスを設計する場合、耐久性と信頼性を優先することが不可欠です。過酷な条件下では、システムの性能と寿命を確保するための特定の設計戦略が必要です。ここでは、ワイヤーハーネスを厳しい環境に最適化するためのいくつかの重要なアプローチを紹介します。そのうちのいくつかはすでにお話したとおりですが、繰り返しになります。 冗長性 ワイヤーハーネスの設計に冗長性を取り入れることは、信頼性が重要視されるアプリケーションでは不可欠です。重要なシステムは、パラレル・ルーティングを実装することにより、別々に配線された複数の電線で保護されます。そうすることで、1本の電線が故障しても継続的な動作が保証されます。これは、安全性とシステムの完全性が最優先される航空宇宙のような産業では特に重要です。 故障箇所の最小化 ワイヤーハーネスの信頼性を高めるには、潜在的な故障ポイントの数を減らすことが不可欠です。そのためには、故障の原因となりやすいコネクターやジャンクションの使用を制限することが有効です。コネクターが必要な場合は、過酷な環境下での実績が豊富なものを選ぶことで、さらにリスクを減らし、ハーネス全体の堅牢性を向上させることができます。 テストと検証 ワイヤーハーネスが過酷な使用条件に耐えられるようにするには、厳密な試験と検証が重要です。熱サイクル、湿度暴露、塩水噴霧、振動試験などの環境ストレススクリーニング(ESS)技術は、ハーネスの耐久性を確認する上で極めて重要です。ヒポット(高電位)試験や導通チェックなどの電気試験は、絶縁体や導体の完全性を確認するために必要です。 最終的な感想 上記のすべての要素を考慮すると、過酷な条件、特に環境保護が関係する場合は、ワイヤーハーネスの設計にもっと時間をかけなければならないことは明らかです。ハーネス製造プロセスに堅牢化を組み込む方法に関する詳細については、過酷な環境向けの堅牢化配線の作成に関する記事をご覧ください。クラス最高のクラウドベースのArcadiaソフトウェアを使用すれば、設計および製造プロセスを合理化することができます。効率と生産性を向上させる方法については、無料のデモンストレーションをご利用ください。ご不明な点がございましたら、お気軽にお問い合わせください。

環境保護のためのワイヤーハーネス設計のアプローチ ワイヤーハーネスは、正常に機能するために多くの要因に影響されます。極端な温度から化学物質まで。ハーネスの信頼性、安全性、耐久性を確保するには、設計プロセスの早い段階でこれらの要因に対処することが重要です。このため、過酷な環境では高耐久性配線が不可欠です。高耐久性配線の定義とは?ここではその概要を説明します: 次に、一般的に過酷な環境で動作し、堅牢な配線が必要とされる業界の例を見てみましょう: 環境保護の実現 過酷な環境におけるワイヤーハーネス設計の寿命と信頼性を確保するには、保護対策が必要です: シーリングとオーバーモールディング コネクター ルーティングとクランプ 無料デモのお問い合わせ これまで説明してきたように、ワイヤーハーネス設計を計画する際、過酷な環境での動作が予想される場合には、堅牢なコンポーネントの必要性が非常に高くなります。Arcadia回路図およびワイヤーハーネス設計ソフトウェアは、このことを念頭に構築されており、最初から最後までプロセスの合理化を支援します。このプラットフォームがお客様の設計プロセスをどのように向上させるかを確認する準備ができましたら、無料の個別デモの時間を設定してください。

電気図面はブループリントのようなもので、電気システムの設計、導入、メンテナンスに欠かせないものです。様々なアプリケーションの電気部品、接続、システムに関する情報を提供し、安全で効率的な運用を保証します。 すべての業界や用途で同じ種類の電気図面が使用されるわけではありません。ここでは、ワイヤーハーネスの設計と製造に必要な図面を、開発段階別に見ていきます。ここでは、主な種類と、さまざまな電気図面の用途例を紹介します。 構想段階 ステップ1:車両構造図 代表的な用途あらゆる電気系統ここでは自動車用ワイヤーハーネスを例にしています: これらは通常、電子CADで作成される。設計の初期段階では、ブロック図はシステム内のさまざまなコンポーネントがどのように相互作用するかを概念化するのに役立ちます。コンポーネントをブロックとして表現し、それらの接続を矢印で表すことで、エンジニアは詳細設計に入る前に、ブレインストーミングを行い、さまざまなシステム構成を検討することができます。このように早期に可視化することで、潜在的な問題や非効率性を早期に特定し、後の開発段階での時間とリソースを節約することができます。 ブロックダイアグラムが使われる理由 設計段階 ステップ2:電気回路図 この種の電気図面は、電気システムの設計、トラブルシューティング、文書化において重要なツールとなり、すべてが意図したとおりに機能することを保証します。基本的には、回路内の機能的な電気の流れを描いています。 電気回路図では、抵抗、コンデンサ、スイッチなどのコンポーネントに標準化されたシンボルを使用し、物理的なレイアウトではなく、エレメントがどのように接続されているかに焦点を当てています。どの都市(コンポーネント)が高速道路(ワイヤー)で結ばれているかを強調したロードマップのようなものだと考えてください。 電気回路図は非常に重要である: ヒント:電気回路図ソフトウェアを使用すると、設計プロセスが簡単になります。例えば、クラウドベースのワイヤーハーネス用Arcadia Schematicには以下の機能があります: ステップ3:ハーネス配線図 電気回路図と配線図はどちらも電化に不可欠なツールですが、その目的は異なります。回路図がコンポーネント間の機能的な接続に焦点を当てているのに対し、配線図は回路図と実際の設置とのギャップを埋めるものです。配線図は、機械内のワイヤーとコンポーネントの実際の物理的なレイアウトを描写します。 配線図には、ワイヤーの色、サイズ、スプライス、コネクターの種類など重要な詳細が記載されており、システムが正しく組み立てられ、機能することを保証します。また、電気技術者のためのステップバイステップのガイドとしても機能します。 配線図は必要不可欠である: ヒントアルカディア・ハーネス・ソフトウェアは、作業をより簡単にします: バリデーションと製造段階 ステップ4: フォームボード フォームボードはブループリントタイプです。バリデーションの際、エンジニアがワイヤーハーネスのレイアウトの物理的なプロトタイプを作成することで、綿密なテストと設計構成の調整が可能になります。1/1スケールを使用するこのプロセスにより、ハーネスが意図されたスペースに正確にフィットし、実際の条件下で意図したとおりに機能することが保証されます。実際の設置環境をシミュレートすることで、フォームボードは開発サイクルの早い段階で潜在的な設計上の欠陥を検出・修正し、コストのかかるエラーを最小限に抑え、最適なパフォーマンスを実現します。 製造段階において、フォームボードは詳細な組立レイアウトとツーリングセットアップのためのプラットフォームを提供し、メーカーは製造ワークフローを合理化し、組立手順の一貫性を維持することができます。フォームボードは配線図以上のものであり、コンポーネントの正確な位置合わせ、組立順序の検証、設計仕様や品質基準への準拠を保証するのに役立ちます。 フォームボードは提供する: ヒント アルカディア・マニュファクチャリングは、これらの高度な機能を提供します: マークアップとフィードバック・システムのアップグレード 製品の設計や製造におけるコミュニケーション、コラボレーション、レビューのプロセスは、しばしば非効率に満ちている。 紙のマークアップや電子メールでのやり取りといった従来の方法では、通常、明確さに欠け、修正時にフィードバックを見逃したり、誤解を招いたりする可能性がある。また、関係者全員が元のデザイン・ソフトウェアにアクセスできるとは限らないため、意見を提供したりデザインを理解したりするのに支障をきたします。 このようなアクセシビリティの欠如は、情報のサイロ化を引き起こし、プロジェクトの全体像を把握することを困難にし、遅延につながります。さらに、電気回路図や配線図に対するリアルタイムのフィードバックは、従来の方法では難しく、誤解や手戻りを引き起こす可能性があります。レビュー・プロセス自体も、印刷、紙のコピーのマークアップ、デジタルでのフィードバック再入力など、時間がかかるため、エラーが発生しやすい。 こうした非効率はボトルネックを生み、情報の紛失や見落としにつながり、最終的には製品の品質、市場投入までの時間、プロジェクト全体の効率に影響を与える。 しかし、クラウドベースのツールなら、異なる部署や関係者をまとめることができる。例えば、Arcadia reViewは、関連するすべての同僚が、明確なグラフィックとテキストによるマークアップを使用して、設計データそのものを直接表示し、コメントすることができます。これにより、リアルタイムのフィードバックが促進され、紙の証跡が不要になり、すべてのインプットが一元化されます。Arcadia reView は、エンジニアから顧客まで、関係者全員が簡単にアクセスできるため、よりスムーズなコラボレーションを促進し、設計と製造のライフサイクル全体を通して改善漏れのリスクを低減します。 無料デモのお問い合わせ クラウドベースの電子CADソリューションやその他の革新的なソフトウェアのデモを無料で行っております。ご不明な点がございましたら、いつでもお気軽にお問い合わせください。

EVワイヤーハーネスのトレンド:デザイン革命 電気自動車(EV)の台頭は、自動車配線の技術革新における大きな力となっている。 EVやハイブリッド車は、高電圧の電気ドライブトレイン、バッテリー、高度なエレクトロニクスを管理するために複雑な配線システムを必要とします。これらのシステムには、電気推進用の高電圧と複雑な接続に対応できる特殊なハーネスが必要です。 こうしたワイヤーハーネスの需要は、今後10年間で大幅に増加すると予測されている。この成長の背景には、先進運転支援システムの普及、政府規制の強化、コネクテッド・カー・エコシステムの拡大、通信機器の自動車への統合の進展など、いくつかの要因がある。 自動車用ワイヤーハーネス設計業界で注目されている5つのEVトレンドをご紹介します: 1.高度な安全性と快適性への需要の高まり 先進運転支援システム(ADAS)と衝突安全機能には、高速データ伝送と信頼性の高い電源接続を管理するための高度で堅牢なワイヤーハーネスが必要です。また、Vehicle-to-Everything(V2X)通信の統合にも、信頼性の高い接続とデータ交換をサポートするワイヤーハーネスが必要です。 インフォテインメント・システム、クライメート・コントロール、パワー・アジャスタブル・シートなどの快適装備は複雑さを増し、広範で効率的な配線を必要とする。車両重量を増加させることなくこれらの機能に対応するため、ワイヤーハーネスは、より細いワイヤー、高度な材料、最適化された配線戦略を使用して、よりコンパクトかつ軽量に設計されています。 耐久性と信頼性の確保は不可欠であり、そのために高品質の素材と高度な製造方法が採用されています。さらに、モジュール式で拡張可能なワイヤーハーネス設計の柔軟性は、さまざまな車種やトリムレベルに対応し、アップグレードやカスタマイズを容易にします。これらの開発により、自動車の安全性と快適性が向上し、自動車技術の継続的な進歩に貢献します。 2.光ファイバー高速データ転送と接続性 光ファイバーは、特に高速データ転送やコネクティビティのニーズにおいて、電気自動車の配線においてますます重要性を増しています。従来の銅線とは異なり、光ファイバーは大幅に高い帯域幅とデータ転送速度を提供し、大量のデータを迅速かつ確実に処理するために不可欠なものとなっています。 この能力は、先進運転支援システム(ADAS)、インフォテインメント・セットアップ、V2X(Vehicle-to-Everything)通信に電力を供給し、自律走行機能やダイナミックな交通情報の更新に不可欠なリアルタイム・データ処理を可能にするために極めて重要です。光ファイバーはまた、長距離の電磁干渉(EMI)や信号劣化に対する優れた耐性を示し、多様な自動車環境で一貫した性能とデータ精度を保証します。光ファイバーの統合は、ADASネットワーク内でのシームレスな接続性をサポートし、衝突回避や車線維持支援などの安全機能の精度を高めます。 3.カスタマイズ可能なモジュラー配線システム モジュラー・ワイヤリング・システムは、柔軟性とカスタマイズ能力の向上を可能にすることで、EVワイヤーハーネスの設計を変革しています。これらのシステムは、様々な車両構成やオプション機能に対応し、簡単に相互接続や交換が可能なプレハブモジュールまたは配線のセグメントを使用しています。この適応性により、製造工程が簡素化され、組立ラインがスピードアップします。各モジュールは厳格なテストを受け、標準化された仕様に準拠しているため、異なる車種や生産台数でも一貫した品質と信頼性が保証されます。モジュール設計の利点はメンテナンスにあり、大がかりな分解をせずに個々のモジュールを交換できるため、整備が容易になります。その結果、ダウンタイムと修理コストが削減されます。 コスト効率という点では、モジュール開発のために初期設定費用は高くなるかもしれないが、組み立て手順の合理化、在庫管理の改善、アフターマーケットでのサービスの簡素化を通じて、長期的な節約が達成される。モジュール・システムはまた、自動車メーカーがADASやコネクティビティ・ソリューションなどの新技術を迅速に取り入れることを可能にする。この機能により、自動車の競争力を維持し、進化する規制基準に準拠することができます。結局のところ、モジュール式配線システムは、生産効率を高め、EVが多様な消費者の嗜好や技術の進歩に効果的に対応できるようにする上で、重要な役割を果たしている。 4.スマートワイヤーハーネス センサーを内蔵したスマート・ワイヤーハーネスは、リアルタイムのデータ収集と分析により、EV電気系統の潜在的な故障や問題を予測します。このプロアクティブ・アプローチにより、車両システムまたはメンテナンス担当者は、早期警告サインを検出し、重大な故障につながる前に問題箇所の検査や修理などの予防措置を講じることができます。その結果、この予知保全戦略によってダウンタイムが短縮され、車両の信頼性が向上し、全体的な保全コストが効果的に削減される。最終的に、これらの進歩は、潜在的な問題が車両運行に影響を及ぼす前に予防的に対処することで、車両の安全性と性能の向上に貢献します。 5.ワイヤーハーネス製造における環境の持続可能性 ここでの焦点は、ハーネスのライフサイクル全体を通じて環境への影響を最小限に抑えることである。つまり、リサイクル・プラスチックなどの環境に優しい素材を使用し、軽量化することで車両のフットプリントを削減することである。さらに、メーカーは廃棄物を最小限に抑えるために生産を最適化し、再生可能エネルギーを使用している。最後に、ハーネスを簡単に分解できるように設計することで、適切なリサイクルが可能になり、埋立廃棄物が削減される。これらの実践は、より環境に優しい自動車産業への道を開くものである。 電化用ワイヤーハーネス生産で自動化が鍵となる理由 EV用ワイヤーハーネスをはじめとするEV用電気系統が生産のボトルネックになりつつある。まず、EVは化石燃料車の約2倍の配線を必要とする。従来の手作業による生産では、EV配線の膨大な量と複雑な性質に対応しきれない。標準的なハーネスとは異なり、EVバージョンはバッテリーとモーター用に別々の高電圧システムを管理するため、複雑な層が増える。熟練労働者の不足は、この問題をさらに深刻にしている。 オートメーションは、この配線の迷路を解くヒーローとして登場する。新しいアプローチは、電気的機能を部品に直接統合し、より軽量でコンパクトな設計を実現する。配線を組み込んだ3Dプリント部品を想像してみると、無駄がなくなり、大型のケーブルが不要になる。 その利点は効率性だけにとどまりません。自動化により、完全にデジタル化された設計プロセスが実現します。曲面でも平面でも、あらゆる表面に電気機能をシームレスに統合できることを想像してみてください。これにより、メーカーはEV設計の限界を押し広げ、このアプローチを電気機能に依存するさまざまな業界に広げることができます。 電動化の成功は、こうした複雑なハーネスを製造できるかどうかにかかっている。生産量の増加、ハーネスの軽量化、設計の完全なデジタル化に対応できる自動化は、電動化の可能性を最大限に引き出し、よりクリーンな未来を実現する鍵である。 スマートなワイヤーハーネス製造がEV市場を活性化する方法 スマート・ワイヤーハーネス製造は、いくつかの重要な進歩を通じてEV市場を強化する大きな可能性を秘めている: 1.高度なデータ分析 ワイヤーハーネス製造にセンサーとデータ分析を統合することで、メーカーは生産プロセスに対するリアルタイムの洞察を集めることができます。これにより、品質指標、生産効率、設備の予知保全の継続的なモニタリングが可能になります。EV市場にとって、これはハーネス製造における信頼性と品質保証の向上を意味し、車両性能と耐久性の向上につながります。 2.IoTとインダストリー4.0の統合 IoT(モノのインターネット)技術は、製造環境における機械、システム、プロセス間の接続を可能にする。EV用ワイヤーハーネス製造の文脈では、IoTは組立ラインのコンポーネント間のシームレスな通信とデータ交換を容易にします。この統合は、生産システムが効率を最適化し、ダウンタイムを削減し、全体的な生産性を向上させるために動的に調整できる、適応型製造プロセスをサポートします。 3.持続可能性と環境への影響 スマート・ワイヤーハーネスの製造は、EV産業における持続可能性の目標にも貢献します。エネルギー使用量の最適化、積層造形などの高度な製造技術による材料廃棄の最小化、リサイクルへの取り組みにより、メーカーはハーネス製造における環境フットプリントを削減することができます。持続可能な実践は、規制要件に沿うだけでなく、環境意識の高い消費者にアピールし、EVの市場アピールを強化する。 デザインから製造まで、イノベーション推進におけるアルカディアの役割 Arcadia のクラウドベースのソフトウェア製品群は、エンジニアによるエンジニアのための設計で、EV 用の自動車用ワイヤーハーネス設計に簡単かつ迅速に対応できます。設計の初期段階でアルカディアのソフトウェアを組み込むことで、効率を大幅に高め、エラーを軽減し、製造プロセスへのシームレスな統合を実現できます。 無料デモのお問い合わせ 私たちの革新的なソリューションの無料デモンストレーションを喜んで行いますので、ご自身の目で結果をご確認ください。EVワイヤーハーネスのトレンドや、弊社がお手伝いできることについてご質問がございましたら、いつでもお気軽にお問い合わせください。