- スマートビルド

- なぜアルカディアなのか

- 製品紹介

-

-

-

ハーネス設計、見積もり、製造のオールインワン・システム

-

-

-

製品バンドル

ハーネス・デザイナーとメーカーに最適

-

-

-

拡張と統合

アルカディア・プロフェッショナル・ライセンスでのみ利用可能

-

-

-

-

-

- 価格

- リソース

-

-

リソース

-

-

ハーネス設計、見積もり、製造のオールインワン・システム

製品バンドル

ハーネス・デザイナーとメーカーに最適

拡張と統合

アルカディア・プロフェッショナル・ライセンスでのみ利用可能

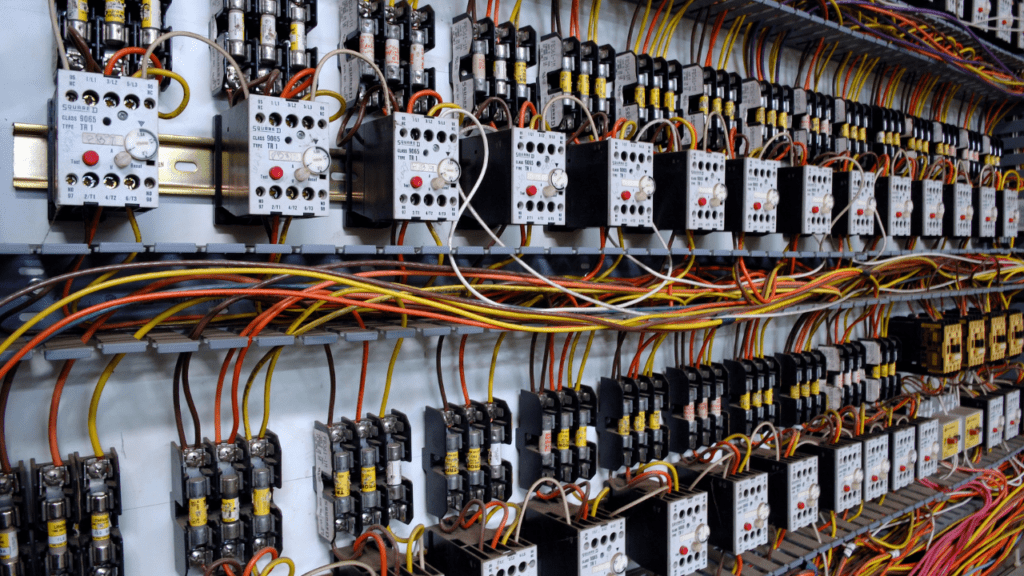

過酷な条件や厳しい環境に対応するワイヤーハーネスの設計には、特有の課題を深く理解する必要があります。極端な温度、湿気、化学物質、機械的ストレス、電磁干渉などは、考慮すべき要因のほんの一部に過ぎません。ハーネスの信頼性、安全性、耐久性を確保するには、設計プロセスの早い段階でこれらの要因に対処することが重要です。

まず、ワイヤーハーネスがさらされやすい温度から説明しよう。

高温にさらされるワイヤーハーネスには、機能性と安全性に影響を及ぼすいくつかの問題が発生する危険性があります。絶縁材が劣化したり、もろくなったり、ひび割れたり、あるいは溶けたりすることがあります。これは短絡や電気的故障につながる可能性があります。導体が熱によって膨張し、接続が緩んで断続的な問題が発生する可能性もあります。

高温は、材料を劣化させ、腐食につながる化学反応を加速させる可能性がある。深刻なケースでは、過度の熱によって可燃性部品が発火し、火災の危険性が生じます。これらの懸念に対処するためには、耐熱素材を使用し、ハーネス設計に効果的な熱管理を取り入れることが重要です。

ソリューション

ここで最も懸念されるのは、絶縁材に脆性が生じ、機械的ストレスで亀裂や破損が生じやすくなることだ。これは電線の露出につながり、短絡や電気的故障のリスクを高めます。また、低温によって材料が収縮し、接続が緩んで信頼性の低い性能や断続的な故障につながる可能性もあります。

素材によっては柔軟性が失われ、移動や振動時のひずみが大きくなり、損傷のリスクをさらに悪化させるものもある。このようなリスクを軽減するためには、寒い環境でも柔軟性と耐久性を維持できるように特別に設計された素材を使用することが重要です。

ソリューション

海洋や産業などの環境では、高湿度、雨、あるいは直接水に浸されるため、防水ハーネスは非常に重要です。水分がハーネスに浸入すると、回路がショートしたり、金属部品が腐食したり、電気的な故障につながる可能性があります。海水、特に海洋環境では、腐食が著しく促進され、さらに重大な脅威となります。

ソリューション

産業環境では、ワイヤーハーネスはしばしば化学薬品、油、溶剤にさらされ、絶縁材料を劣化させます。この劣化は、もろさ、ひび割れ、膨張につながり、ハーネスの完全性を損ない、電気的問題のリスクを高めます。

ソリューション

産業用、自動車用、航空宇宙用のワイヤーハーネスは、振動、移動、摩耗による機械的ストレスを受けます。これらの力は絶縁体を摩耗させ、電線の露出、短絡、あるいは完全な故障につながる可能性があります。

ソリューション

ワイヤーハーネスは、重機の近くや航空宇宙用途など、電磁干渉が大きい環境では、不要な信号を拾ったり、他の電子システムに干渉したりすることがあります。その結果、データの破損や通信エラー、機器の誤動作を引き起こす可能性があります。

ソリューション

EMIやRFIから保護するために、編組シールドや箔シールドを施したシールドケーブルを使用してください。ノイズを効果的に低減するには、シールドの適切な接地が不可欠です。

過酷な環境で使用するワイヤーハーネスを設計する場合、耐久性と信頼性を優先することが不可欠です。過酷な条件下では、システムの性能と寿命を確保するための特定の設計戦略が必要です。ここでは、ワイヤーハーネスを厳しい環境に最適化するためのいくつかの重要なアプローチを紹介します。そのうちのいくつかはすでにお話したとおりですが、繰り返しになります。

ワイヤーハーネスの設計に冗長性を取り入れることは、信頼性が重要視されるアプリケーションでは不可欠です。重要なシステムは、パラレル・ルーティングを実装することにより、別々に配線された複数の電線で保護されます。そうすることで、1本の電線が故障しても継続的な動作が保証されます。これは、安全性とシステムの完全性が最優先される航空宇宙のような産業では特に重要です。

ワイヤーハーネスの信頼性を高めるには、潜在的な故障ポイントの数を減らすことが不可欠です。そのためには、故障の原因となりやすいコネクターやジャンクションの使用を制限することが有効です。コネクターが必要な場合は、過酷な環境下での実績が豊富なものを選ぶことで、さらにリスクを減らし、ハーネス全体の堅牢性を向上させることができます。

ワイヤーハーネスが過酷な使用条件に耐えられるようにするには、厳密な試験と検証が重要です。熱サイクル、湿度暴露、塩水噴霧、振動試験などの環境ストレススクリーニング(ESS)技術は、ハーネスの耐久性を確認する上で極めて重要です。ヒポット(高電位)試験や導通チェックなどの電気試験は、絶縁体や導体の完全性を確認するために必要です。

上記のすべての要素を考慮すると、過酷な条件、特に環境保護が関係する場合は、ワイヤーハーネスの設計にもっと時間をかけなければならないことは明らかです。ハーネス製造プロセスに堅牢化を組み込む方法に関する詳細については、過酷な環境向けの堅牢化配線の作成に関する記事をご覧ください。クラス最高のクラウドベースのArcadiaソフトウェアを使用すれば、設計および製造プロセスを合理化することができます。効率と生産性を向上させる方法については、無料のデモンストレーションをご利用ください。ご不明な点がございましたら、お気軽にお問い合わせください。

このブログについて質問がありますか? お問い合わせください。